Transistorun icadı ve sonrasında işlemcilerin geliştirilerek tek bir merkezde yüksek işlem gücüne ulaşılması da bugün çokça konuştuğumuz Endüstri 4.0 devriminin temellerinde yatmaktadır. Giderek topolojilerin Yıldız’a dönüşmesi ve güçlü merkezlerin oluşturulması ile verimliliğin artırılması söz konusu oldu. İş sürekliliği gerekleri nedeniyle de giderek hibrit topolojilerin geliştirildiğini görüyoruz. İşte bu dönüşümler en temelinde bir işletmenin, bankanın, üretim tesisinin, bir perakendecinin merkezi yönetimi için ihtiyaç duyduğu verilerin uçlardan alınmasına hizmet etmektedir.

“Zekanın ölçüsü, değişim becerisi kadardır.

Albert Einstein

Dijital dönüşümü genel bir strateji olarak kursak da her bir bileşenin kendine özgü tasarımsal farklılıkları (protokol, vb.) nedeniyle bileşen bazlı dijital dönüşüm hikayelerinden de bahsetmemiz gerekmektedir.

Bu kısmı biraz daha açarsak, tekil ve büyük bir sistemi merkezileştirmek bazen büyük lokma yutmaya dönüşebilmektedir. Ayrıca bir sistemi merkezileştirseniz bile üretim süreçlerini de eş zamanlı olarak bu değişime göre uyarlamanız pek mümkün olmayabilir. ABD’li mühendis ve iktisatçı Frederick Winslow Taylor, 20.yüzyılın sonlarında bu tür durumlar için ortaya koyduğu üretim yönetim modeli ile öne çıkmıştır ve bu modele “Taylorizm” ismi verilmiştir. Üretim süreçlerini ve dolayısıyla sistemleri önce en küçük ve basit parçalarına göre ayrıştırıp dönüştürmek ile işe başlamayı teklif eden bu üretim felsefesini, CNC parkuruna sahip üreticiler de kendi kapalı devre çalışan bu üniteleri için uygulayabilirler. Yukarıdaki Bileşen Sistem A’yı CNC gruplarınız olarak düşünerek; üretimin bu alt sistemini öncelikle dışarıya veri verebilir, takip edebilir, uzaktan yönetebilir ve diğer sistemlerinizle entegre edebilirsiniz.

ÜRETİM ORTAMINIZDAKİ DEĞERLİ VARLIKLARINIZ – CNC’ler

Bilgisayar sayımlı yönetim cihazları (CNC) müşterilerin farklı taleplerine ya da farklı ürün tasarımlarının aynı üretim ortamında üretilebilmesine büyük olanaklar sağladı. Bu cihazlar her bir üretim detayını ve ürün alt parçalarını kusursuz ve olağan üstü hızlı bir şekilde üretmeye yaramaktadır. Bu cihazlar ile üretim prosesleri değişen firmalar kendi işgücü ve uzmanlık gereksinimlerini de bilhassa CAD, CAM üretebilecek sonrasında da CNC üzerinde bunu uygulatabilecek şekilde düzenledi.

Bugün ise CNC’lerin büyülü kusursuzluğu ve sbuna bağlı olarak sayılarının artması, aslında yeni birkaç gereksinimi ortaya çıkardı:

- Cihazların ana merkezden yönetimi

- Cihazların izlenmesi ve alarm/hata/parça değişimi durumlarının takibi

- Üretim Yürütme (MES) Sistemleri ile entegrasyon

- Kurumsal Kaynak Planlama (ERP) yapıları ile entegrasyon Öncelikle, üretimin CNC’lere kayması, bu sistemlere bağımlılığı ve bu sistemlerin her zaman üretime hazır edilmeleri gereğini ortaya koymaktadır. Yüklü bir sipariş aldınız. Tasarımlarınız hazır, girdileriniz sorunsuz olarak elinizde ancak CNC’deki bir hata/duraksama nedeniyle bütün üretim sekteye uğruyor. Manuel üretime de dönmeniz birçok sebepten dolayı ya mümkün değil ya da büyük zaman, ekonomi, prestij kayıplarına yol açacaktır Sadece bu da değil… Her şey yolunda bile olsa bu cihazların da kendi sarf sistemlerinin, bakım gerekliliklerinin takip edilmesi büyük önem arz ediyor. Bugünün beklentileri bu türden işletme standartlarının da üzerinde. Üretim aşamasında her şeyi çözdüğünüzü düşünelim; bugünkü entegre üretim-satış-pazarlama-dağıtım ihtiyaçları nedeniyle üretim verilerini ya kurduğunuz MES sistemi üzerine aktarmanız ya da sahadan manuel alıp raporlamanız gerekiyor. Özetlersek, bu cihazlar ile konuşmanız gerekmektedir.

CNC ÜNİTEM İLE NASIL KONUŞURUM?

Burada önemli bir handikap ortaya çıkıyor…Bu cihazların üreticileri tarafından yapılan öz tasarımları gerek ticari beklentiler gerekse de endüstriyel standartların eksikliği nedeniyle kendine münhasırlığı geliştirmiş durumda. Bugün MODBUS bizim için imalatın günlük İngilizcesi, MQTT ise yüksek İngilizcesi ise OPC UA için ne demeliyiz bilemiyorum… Peki CNC’ler hangi dilde konuşmakta? Öncelikle durumu analiz edelim:

- Çoğu CNC çevrimdışı (offline) çalışmakta. Yani hiçbir sistem ile haberleşmemektedir.

- Bilinen ortak CNC yönetim yazılımları ya çok pahalı ya da müşterilerin ihtiyaçlarının çok üzerinde karmaşıklıkta.

- CNC makine işlem programları CF kartları ve elle/mekanik güncellemeler gerektirmekte.

- CNC makina verisi, SCADA sistemleri ile entegre edilebilir değil.

Peki üretim hattınızda birkaç CNC var ve hatta bu cihazların biri bir tesisinizde diğerleri başka tesislerde ise ne yapacaksınız?

Bu noktada öncelikle umutsuzluğa kapılmayarak işe başlayın. Büyük CNC üreticilerinin önemli bir kısmı dışarıya Ethernet, seri arabirimler veya bilinen bazı protokoller üzerinden belirli temel verileri sağlayabilmektedir. Buradaki farklılıkların aynı potada eritilmesi önemli olacaktır. Öncelikle CNC ünitelerinizin bir listesi ile işe başlamak gerekiyor. Bu ünitelerin bağlantı tiplerine göre basit ve çok ekonomik merkezileştirme çözümleri mevcut.

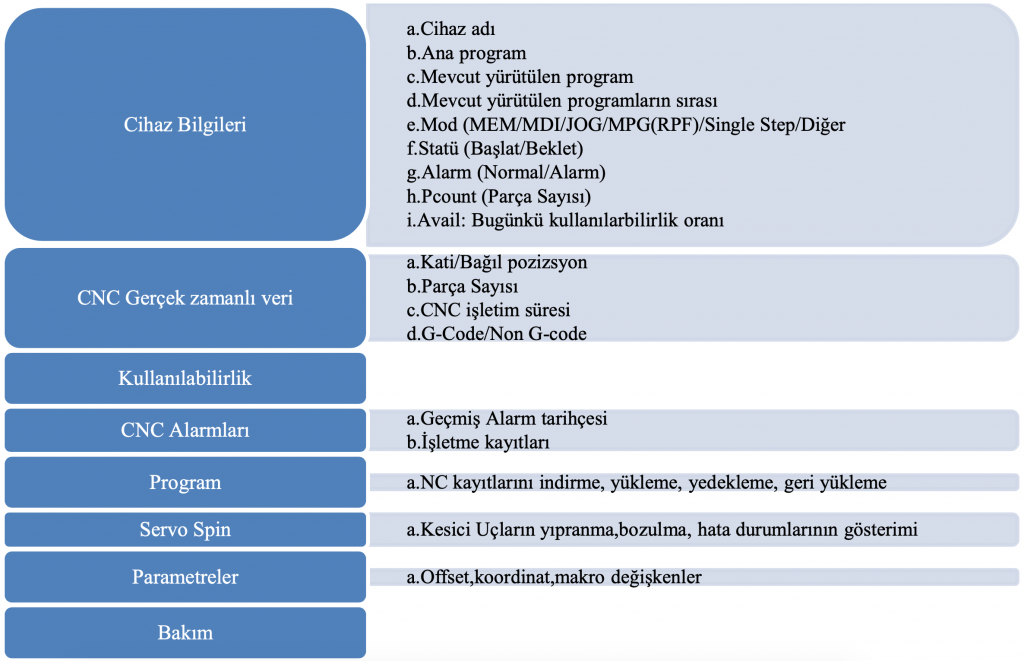

HANGİ VERİLERİ KULLANABİLİRİM?

CNC üniteleri genellikle aşağıdaki türde verileri erişimimize sunuyor:

PEKİ NE ELDE EDECEĞİM? GÖRECEĞİM ŞEY NEDİR?

- Bütün bu çabanın sonucunda merkezinizde bir bulut sistemi üzerinden bağlanıp şu görsel ara yüzlere sahip olabileceksiniz:

- Bu veriyi dışarıya aktarabilecek, raporlar alabileceksiniz

- CNC ünitelerinize gruplandırabilecek, uzaktan bağlanabilecek, her birinin anlık olarak hangi işleri yaptığını görebileceksiniz.

- Cihazlarınızı bakım ve uç değişim durumlarını takip edebileceksiniz

- MES sistemlerine veri sağlayabileceksiniz.

- ERP sistemlerine veri sağlayabilecek, buradan alacağınız iş emirleri ile ünitelerin zaman kaybı olmadan üretimini gerçekleştirebileceksiniz.

SONUÇ

CNC üniteleriniz varsa dijital dönüşüme çok hızlı bir şekilde başlayabilirsiniz. Üretici bariyerlerini bir kenara bırakın. Dağıtık üretim ortamlarınızdan korkmayın. Sahibi olduğunuz CNC ünitelerini büyük bütçeler ve eforlar sarf etmeden de dönüştürmeniz mümkün olabilir. Merkezi yönetime atacağınız ilk adımlar sizi ve organizasyonunuzu ileride daha yüksek seviyede dönüştürmeye teşvik edecektir.