Yeni normalde sosyal mesafeyi ve çalışanların sağlığını korumak, operasyon ve makineleri yeniden faaliyete geçirmek ve siparişlere yetişmek… Toplumun çoğu kesimi gibi üreticiler de hiç hesaba katmadıkları çok sayıda zorluk yaşıyor ve büyük bir kısmı azalan bütçelerle karşı karşıya kalıyor. Peki, yeni normalin üretim süreçlerinde planlamalar nasıl yapılacak?

Fabrikalar, salgının ilk dönemlerinde sosyal mesafeye yönelik hızlı ve pratik bir çözüm olarak yüz siperliği ve maske kullanımını tercih etmeye başladı. Mitsubishi Electric Fabrika Otomasyon Sistemleri Grubu Endüstriyel IoT Lideri Hajime Sugiyama, gelinen noktada üreticilerin özellikle iki önemli açıdan değişen koşullara adapte olmaya çalıştığını belirtti.

Bir fabrikada sosyal mesafe nasıl uygulanabilir?

Bunun ilk bakışta basit görünen ancak detaylı düşünüldüğünde oldukça karmaşık cevapları olan çok ilginç bir soru olduğuna dikkat çeken Hajime Sugiyama; “Sosyal mesafe söz konusu olduğunda, bireyler açısından akla hemen maske ve yüz koruyucularının kullanımı geliyor. Aslında çok sayıda sanayi sektöründe, Kişisel Koruyucu Donanımlar (KKD) standart olarak kullanılıyor. Bu uygulama gıda, ilaç ve hatta hassas elektronik ve yarı iletken üretimi yapılan sektörlerde sağlığın korunması veya temiz ortamın sağlanması açısından yapılıyor, fakat çoğu zaman ve her sektör için uygun veya yeterli olmayabiliyor. Örneğin, sıcak veya nemli ortamlarda maske kullanımı ısı yorgunluğu riskini artırabiliyor. Bu nedenle işçilerin çalışma ortamı özelliklerinin tam olarak anlaşılması gerekiyor” dedi.

“Bazı fabrika yönetimleri, işçiler arasında bölmeler kullanmayı düşünüyor, bu durum ise alan ve hareket kısıtlılığının yanı sıra acil durdurma cihazları (E-STOP’lar) veya raporlama/kontrol cihazlarına erişim veya basitçe görüş sorunları gibi zorluklara yol açabiliyor” sözleriyle bireylerin karşılaşabildiği sorunları vurgulayan Sugiyama, “Çok sayıda üretici, vardiya yönetiminde düzenlemeler yaparak sosyal mesafeye odaklanıyor. Fabrikayı bir salgın durumuna karşı korumak için vardiyaların aynı anda az sayıda işçinin çalışabileceği şekilde düzenlenmesi gerekiyor. Bu durum da başka zorlukları gündeme getiriyor” diyerek açıklamalarına devam etti.

Vardiyaların bu şekilde düzenlenmesinin fabrika müdürlerine operasyonel yedekleme imkânı tanıdığını söyleyen Hajime Sugiyama, şu bilgileri paylaştı: “Bir vardiyanın enfeksiyondan dolayı ‘askıya alınması’ halinde detaylı temizlik sonrasında ikinci ve/veya üçüncü vardiyalar çalışmalarını sürdürebiliyor. Bununla birlikte daha az sayıda insanın çalışması doğal olarak daha az verimlilik anlamına geliyor. Bu sorunu çözmek için çok sayıda üretici, vardiya yönetiminde düzenlemeler yaparak sosyal mesafeye odaklanıyor.”

Co-bot’larınızı harekete geçirin

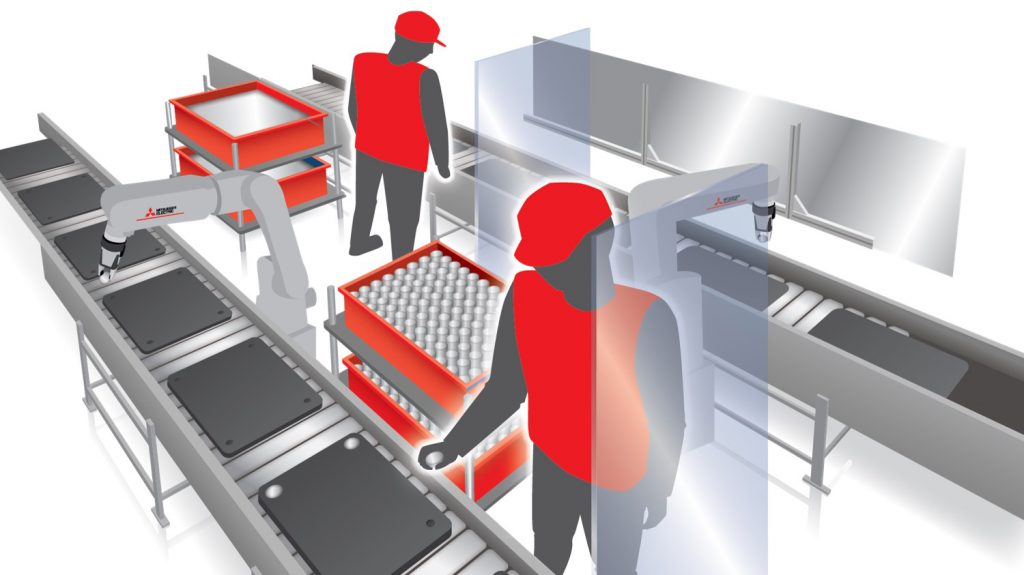

Kapsamlı bir otomasyon çözümü geliştirmenin büyük bir zaman, bütçe ve planlama gerektirdiğini ifade eden Sugiyama, üreticilerin harekete geçerek hızlı ve esnek bir şekilde üretime devam etmek istedikleri böyle bir dönemde bu üç kaynağı da bulmakta zorluk çekebileceğini ifade etti. Bu soruna karşı çözümün ‘MELFA ASSISTA’ gibi endüstriyel kolaboratif robotların kullanımını artırmak olduğunu söyleyen Sugiyama; “Hızlı bir şekilde üretime dahil edilebilen bu hafif cihazlar, kapsamlı bir robotik uzmanlığına ihtiyaç duyulmadan insanla iş birliği içinde çalışarak hızlı ve esnek olarak çok çeşitli görevleri öğrenip yerine getirebiliyorlar. Belirleyici diğer bir faktör ise toplam maliyetlerinin son derece uygun olması. e-F@ctory Alliance ortağı Realtime Robotics gibi çözümlerde görüldüğü şekilde; AI destekli çevresel yönetim yazılımlarıyla co-bot çözümünün etkinliğinin artırılması programlama yükünü daha da azaltırken, gerçek zamanlı dolaşma güzergahı ise adaptasyon imkânı sunuyor. Robotlar; bu sayede insan, diğer robotlar vb. engeller etrafında dinamik olarak dolaşabiliyorlar” diye konuştu.

Tek bir çözümün tüm sorunları çözemeyeceğini ifade eden Sugiyama; “Bu nedenle doğru sosyal, mekanik ve kolaboratif çözümleri bir arada uygulayabilme esnekliği yeni normal olacak ve değerlendirilmesi gereken diğer bir alan ise uzaktan erişim olarak dikkat çekecek” dedi.

Uzaktan erişim kavramı, sadece evden çalışan personel demek değil

“Tam potansiyelle çalışmaya dönüş, proses ve üretim hatlarının yeniden başlatılması, önceden görünür olmayan sorunları ortaya çıkarırken üstesinden gelinmesi güç bakım sorunlarına yol açıyor” diyen Hajime Sugiyama, sözlerini şöyle sürdürdü: “Bu noktada uzaktan erişim önemli bir fayda sunuyor, fakat erişilmek istenen cihazın akıllı olmaması halinde işlenen bilgi miktarı kısıtlı kalabiliyor ve elde edilen değer büyük ölçüde azalıyor. Farklı düzeylerde otonomi ve kapsamlı diyagnostik özellikli akıllı otomasyon cihazlarına sahip olunması halinde ise bakım sorunları çok daha kısa sürelerde çözülebiliyor.”

Fakat, tüm otomasyon cihazları zaten akıllı değil mi? sorusunu da yanıtlayan Hajime Sugiyama; “Temel ürün performansı/fonksiyonu benzerlik taşımakla birlikte tüm ürünleri eşitmiş gibi kabul etmek hatalı bir düşüncedir. Örneğin, ‘bir sürücü sadece sürücüdür’ demek doğru değildir” dedi.

Mitsubishi Electric invertör kullanıcılarının 3 telli fan gibi basit özellikler hakkında bilgi sahibi olduğunu, ancak bunun öneminin şu an yaşadığımız dönemlerde belirgin hale geldiğini söyleyen Sugiyama; “Daha yeni ürünlerde, gelişmiş bakım diyagnostiği sunmak amacıyla invertör donanımı ve yazılımıyla haberleşme, zekâ ve yapay zekânın birlikte kullanıldığı ortamdaki korozyon ve kirliliğin etkilerini tespit eden benzersiz ortam sensörleri bulunuyor. Ürün teknolojisindeki gelişmeler, cihazın dış fonksiyonuyla sınırlı kalmıyor, çalışma ömrünün nasıl yönetileceğini de kapsıyor. Bu, bakım ve performans KPI’lerini gündeme getiriyor. Ancak böylesine bir teknik bilgi ancak bakım ekipleri tarafından uzaktan erişilebilir olduğunda gerçek gücünü gösterebiliyor” sözleriyle konuya açıklık getirdi.

IoT ve Sanayi 4.0 gibi konuların uzun yıllardan beri gündemlerinde olmakla birlikte işin temelinde haberleşme, veri ayıklama ve analizin bulunduğunu belirten Sugiyama; “Buna rağmen, uzaktan erişim çözümleri söz konusu olduğunda akıllara çoğunlukla büyük, kapsamlı SCADA sistemleri ve cihazları geldiğinden fabrika yöneticileri büyük bir endişeye kapılıyor. Bu kapsamlı sistemlerin büyük miktarlarda verileri toplaması, alarm ve analiz sağlaması ve geçmiş verilerin incelenmesi açısından mükemmel olduğu doğru olmakla birlikte doğru bir şekilde planlanarak kurulumlarının tamamlanması için uzun bir süre gerekiyor. Daha kısa sürede devreye alınabilen diğer çözümler, üretim bölümündeki bir HMI cihazına ancak doğrudan bağlanarak yerel ekranı taklit edebiliyor. Aynı zamanda son dönemde trend olan Edge denetleyicilerle bir kablosuz arayüz üzerinden veri erişimi sağlanabiliyor” dedi.

Peki, o zaman yeni normal nedir?

Sugiyama, bu soruyu şöyle özetleyerek sözlerini tamamladı: “Pratik bir yaklaşım kritik öneme sahip. Cevap bazen bir bölme perdesi, bazen de bir co-bot yatırımı olabiliyor, ancak anahtar kelimeler, esneklik, ölçeklenebilirlik ve sonuç odaklılık… Bu yüzden yeni normal aslında neyin önemli olduğunu belirlememiz gerektiğini bize hatırlatıyor.”